Paradigma de qualidade na indústria automotiva, o bem-sucedido Sistema Toyota de Produção (TPS) é tão popular que o mais recente lançamento no Brasil na literatura sobre o tema começa, já na primeira linha do prefácio, justificando-se, com a pergunta: “por que mais um livro” sobre o assunto?

Muito falado, bastante estudado, o TPS, ou modelo “lean” (enxuto), é, com frequência, mal compreendido pelos que querem aplicá-lo, argumentam os autores de “Toyota by Toyota: As técnicas que revolucionaram a indústria, conforme líderes que aprenderam na fonte”, recém-lançado em português na Japan House, em São Paulo, pela editora Estação Liberdade.

- Siga o canal do NeoFeed no WhatsApp

É possível encontrar livros sobre esses temas com explicações mais simples e didáticas. Na coleção de obras sobre os diversos aspectos do método “Lean” de produção, a coletânea de textos feita por Samuel Obara e Darril Wilburn perde a chance de avançar com informações mais atualizadas.

Como, por exemplo, de que forma a Toyota e outras empresas que adotam o TPS conseguiram superar as dolorosas rupturas nas cadeias de produção que marcaram a pandemia da Covid e ameaçaram a viabilidade do sistema "just in time" (a montadora japonesa conseguiu superar o problema diversificando fornecedores e adaptando sua logística).

O livro “Toyota by Toyota” se defende, porém, como o que se propõe a ser: um variado repertório de experiências, com detalhes curiosos e reflexões de gente experimentada, capaz de enriquecer a compreensão de um modelo de produção ainda exemplar – apesar dos desafios para sua implementação. A obra é uma parceria com a Honsha, uma consultoria de implantação do sistema "Lean".

Contra a incompreensão do sistema, o livro reúne relatos de experiências na Toyota e em outras empresas, ressaltando os princípios básicos que garantem a eficiência do modelo enxuto de produção.

Algumas explicações se repetem, outras exigem alguma familiaridade com o tema; mas formam um mosaico coerente, com informações que vão além dos casos no chão de fábrica e da aplicação do método “Lean” ao universo da indústria.

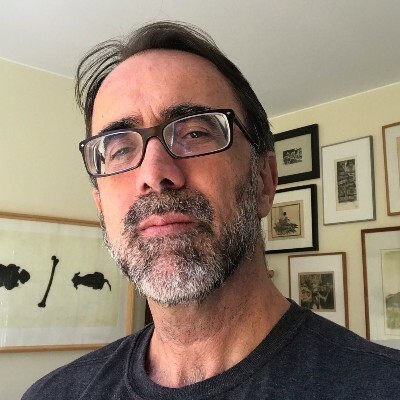

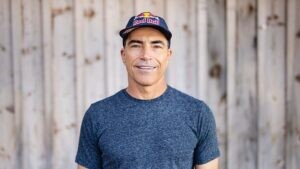

Os organizadores – e autores - da obra, Obara e Wilburn, são, eles próprios, consultores na aplicação do método, que alimenta uma indústria global de consultoria. E cativa uma verdadeira seita de admiradores, com seus preceitos e terminologia muito própria, repleta de termos em japonês, hoje incorporados ao vocabulário dos especialistas da área.

Do Kaizen ao Genchi Genbutsu

O primeiro desses termos, alma do TPS, é o Kaizen, “melhoria contínua”, o processo que valoriza a identificação constante de problemas e sua solução por avanços incrementais. Outro jargão, repetido em todo o livro, é Genchi Genbutsu, do japonês, “o fato real”, traduzido na linguagem do TPS como “ir e ver”.

Ou ainda como “ponto de causa”: a necessidade de constatar e enfrentar os problemas no chão de fábrica, com visitas regulares para onde são feitos os produtos e interação com as pessoas que produzem, em geral mais qualificadas para identificar oportunidades de aperfeiçoamento.

O Genchi Gebutsu, tratado em vários capítulos do livro, é um complemento necessário de um sistema que, embora exija grande padronização de procedimentos, como no fordismo clássico, dá enorme importância à contribuição individual dos operadores na ponta da produção.

Afinal, como argumentam os autores do livro, entre os fatores fundamentais para o sucesso na aplicação do TPS está o trabalho coletivo, e o engajamento proativo dos trabalhadores e líderes de equipe na linha de produção.

Segundo Sammy Obara, esse engajamento que marca o TPS pode dispensar recompensas monetárias, e é alcançado com práticas de reconhecimento que, com prêmios e cerimônias que valorizam a contribuição dos funcionários. Os bônus em dinheiro, diz o autor, “têm valor quase simbólico em comparação com os de outras empresas”.

Nem sempre essa política funciona, como mostra um dos capítulos, dedicado a uma joint venture, na Califórnia, entre a Toyota, que dava início a suas operações nos Estados Unidos, e a GM, interessada em aplicar o método TPS.

“Depois de nove anos de aprendizado de laboratório, a GM continuava errando na transferência dos métodos TPS para suas fábricas”, conta Bob Plummer, consultor autor de um capítulo.

O consultor culpa “arraigada cultura de desunião no relacionamento entre o sindicato e a administração da GM” pela incapacidade da montadora americana de alcançar a produtividade de suas homólogas japonesas

Ele culpa a “arraigada cultura de desunião no relacionamento entre o sindicato e a administração da GM” pela incapacidade da montadora americana de alcançar a produtividade de suas homólogas japonesas.

Os paradigmas da questão cultural e da exigência de transparência

Fica evidente, na leitura, como a questão cultural influencia as chances de sucesso da aplicação do método TPS. Ao mesmo tempo em que defende a “humildade”, com a valorização da contribuição de cada indivíduo, no contato direto entre dirigentes e funcionários no chão de fábrica, o apreço à padronização e repulsa a desperdícios, marca do modelo “Lean”, pode chegar a extremos.

Em algumas fábricas da Toyota, operários chegavam a ser treinados para retirar exatos cinco parafusos a cada vez que enfiavam a mão na caixa de material ao cumprir determinada tarefa na produção.

Também a relação com fornecedores cobra mudanças de paradigma: a Toyota, em seu sistema “just in time” de produção, com uma metodologia que determina a correção de problemas na origem, para reduzir custos e tempo de fabricação, exige das empresas com quem trabalha uma inusitada transparência sobre fornecedores de material, margem de ganhos e outros fatores estratégicos.

Dessa forma, influencia a produtividade dos fabricantes de componentes e identifica com rapidez as razões de desperdício a ser eliminado.

O cuidado com a limpeza e organização das linhas de montagem não se deve apenas a higiene ou senso estético: no método “Lean”, com sinalização visual e visão ampla da área de produção, a fácil visibilidade de cada etapa da montagem de produtos e a inexistência de elementos inúteis na área de trabalho facilitam a rápida identificação de problemas e potenciais atrasos no processo de fabricação.

Um dos relatos mais interessantes do livro é o capítulo a cargo do especialista Robert Martichenko, ele próprio CEO de uma empresa de terceirização de “logística Lean”. Ele explica como o TPS prioriza a “economia de tempo”, em lugar de economias de escala , concentrando esforços na logística para reduzir ociosidade na força de trabalho e quebra de ritmo na movimentação de insumos, peças e produtos na cadeia de produção.

O TPS prioriza a “economia de tempo”, em lugar de economias de escala, concentrando esforços na logística para reduzir ociosidade na força de trabalho e quebra de ritmo na movimentação de insumos

Contra-intuitivamente, com o transporte de cargas em menor quantidade e maior frequência de entregas, ao reduzir, por exemplo, as demandas por áreas de estoque e movimentação de peças, pode-se trazer maiores ganhos do que o sistema de transporte com menor número de viagens e estocagem de grandes volumes, como mostram exemplos convincentes do livro.

Transparência dos fornecedores, sistema “just in time”, redução de desperdícios, tudo isso ajuda a sustentar o que os especialistas em “Lean” chamam de “produção puxada”, em que a quantidade e cronologia de fabricação é determinada pelo “cliente”, seja ele o comprador final do produto, seja o operador de uma etapa na linha de produção.

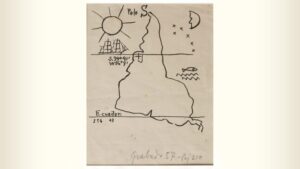

O sistema foi idealizado pelo principal guru (ou “sensei”, como preferem os adeptos) da Toyota, Taiichi Ohno, baseado na epifania que teve ao conhecer, na década de 50, um supermercado nos Estados Unidos – com sua rotina trivial de repor produtos nas prateleiras à medida em que os clientes retiravam delas a quantidade que lhes interessava.

Serviço:

"Toyota by Toyota: As técnicas que revolucionaram a indústria, conforme líderes que aprenderam na fonte”

Samuel Obara e Darril Wilburn

272 páginas

R$ 87

Editora Estação Liberdade