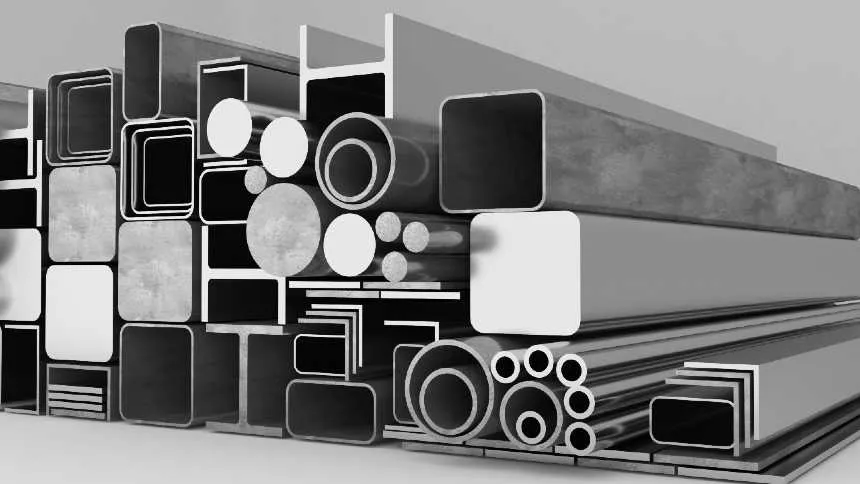

Do momento em que o engenheiro inglês Henry Bessemer descobriu, em 1856, como retirar as impurezas do ferro, o aço se transformou no metal mais usado na indústria e entrou definitivamente para o nosso cotidiano. Ele está nos utensílios domésticos, nos meios de transporte, na construção civil, nos equipamentos médicos, na agricultura... e por aí vai, tão importante no presente quanto no futuro.

Com o avanço das novas tecnologias energéticas, a procura pelo material é cada vez maior. Para se ter ideia, a infraestrutura global de energia usa hoje entre 1% e 3% de todo o aço produzido no planeta — 1,8 bilhão de toneladas anuais, segundo a World Steel Association. Nos próximo anos, porém, esse índice deve chegar a 10%, alavancado sobretudo pelos sistema eólicos e fotovoltaicos.

Há de se considerar ainda o crescimento da população global. Hoje, cada um dos 8 bilhões de habitantes do planeta “consome”, em média, 220 quilos de aço, por ano. Mas a distribuição entre as regiões é bastante desigual. Enquanto o europeu responde por 320 quilos, por exemplo, ao africano cabem apenas 30 quilos.

Mantido o cenário atual, 2050 exigirá 2,23 bilhões de toneladas de aço. Alguns analistas, porém, estimam que o consumo per capita deve aumentar, sobretudo nos países em desenvolvimento. Caso a previsão se confirme, a demanda deve subir para 2,75 bilhões de toneladas anuais.

Nenhum problema não fosse a a fabricação de aço uma atividade nociva ao meio ambiente. A siderurgia é responsável por 7% a 9% das emissões globais de gases de efeito estufa (GEE). Descarbonizar a cadeia de produção do aço é, portanto, urgente.

Ainda não se chegou ao chamado (e tão sonhado) "aço verde", aquele produto carbono neutro. Algumas inovações já despontam no horizonte como soluções efetivas, capazes de impulsionar o futuro sustentável. Para entendê-las, é preciso, antes, compreender os processos.

Há duas formas de produção de aço. A mais comum é também a mais poluente. A chamada rota integrada opera com fornos de altíssimas temperaturas, alimentados por carvão mineral, o coque. Do derretimento do minério de ferro é obtido o aço. Globalmente, essa tecnologia reponde por 71% do volume total de aço e para cada tonelada de material produzido são liberados 2 mil quilos de CO² na atmosfera.

O segundo método de produção, batizado rota de redução direta, funciona à base de gás natural e opera em temperaturas mais baixas. tem, portanto, uma pegada de carbono menor.

"Quando comecei minha carreira em metalurgia, em meados da década de 1970, acreditávamos que a solução estava na substituição do coque por carvão vegetal", diz Paulo Assis, professor da Faculdade de Engenharia de Minas, da Universidade Federal de Ouro Preto (UFOP), em Minas Gerais, em entrevista ao NeoFeed.

Feito a partir da madeira de eucalipto, o carvão vegetal compensa as emissões, graças à possibilidade de reflorestamento. Assim, a cada tonelada de aço produzido dá para sequestrar mil quilos de CO².

Como, no Brasil, predomina o uso de carvão vegetal, as emissões do país são menores em relação às médias globais. Aqui, a siderurgia corresponde a 4% do total de GEE lançados na atmosfera, segundo o Instituto do Aço.

Temperaturas mais baixas e sem água

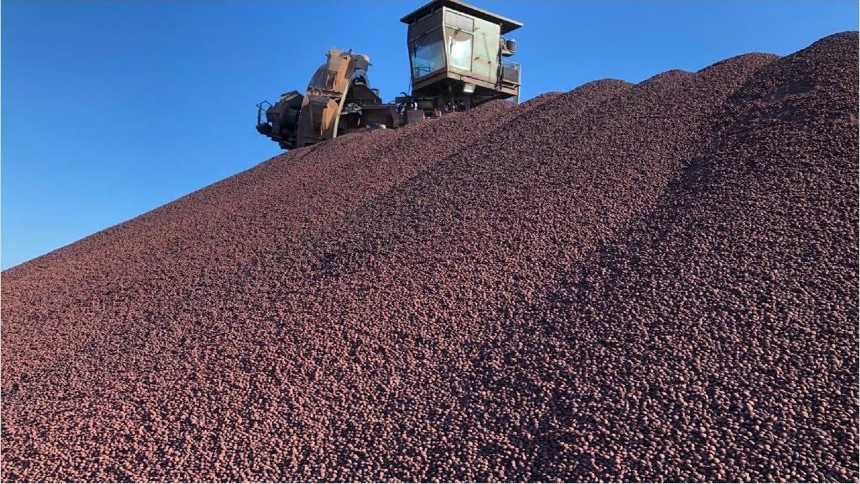

Mais recentemente novas alternativas surgiram para tornar a cadeia do aço ainda mais verde. Depois de 20 anos de estudos, no Centro Tecnológico de Ferrosos, em Minas Gerais, a mineradora Vale chegou a um produto chamado briquete. O material é composto por minério de ferro e aglomerantes e pode utilizar areia proveniente de rejeitos na sua produção.

Além de não usar água, o briquete pode ser trabalhado em temperaturas mais baixas. Segundo a companhia, é possível reduzir em até 10% a emissão de gases do efeito estufa (GEE) na produção de aço. Em dezembro de 2023, a Vale inaugurou, na unidade Turbarão, no Espírito Santo, a primeira fábrica de briquete do mundo.

Biogás com rejeitos do agropecuária

Vinda dos laboratórios da UFOP, outra frente de pesquisa para tornar a siderurgia mais sustentável utiliza o biogás obtido a partir dos resíduos da agropecuária, como os excrementos de bois e cavalos e o bagaço da cana, como insumo e fonte de energia para a produção de aço.

"Essa tecnologia é capaz de reduzir 95% das emissões em comparação ao uso do coque", afirma Assis, que acaba de voltar da China, onde esteve para apresentar a novidade.

Atualmente, os chineses são responsáveis por cerca de 60% da produção de aço mundial, utilizando principalmente os fornos de altas temperaturas. Com o compromisso de reduzir drástica e rapidamente as emissões, o país está ávido por inovações. "Falei para uma plateia de 200 pessoas do setor, que ficaram muito interessadas, sem nenhuma contestação do método", diz o pesquisador.

Outra vantagem do uso deste tipo de combustível é a economia. O coque utilizado no Brasil é importado. Anualmente, o País gasta US$ 10 milhões com a compra do carvão mineral. Com o biogás, é possível reduzir os custos em 40%.

Uma grande esperança para zerar as emissões de CO² da cadeia do aço é o hidrogênio verde. Considerado o Santo Graal da transição energética, o gás poderia ser utilizado na transformação do ferro, conforme os estudos mais recentes.

Há, no entanto, desafios a vencer. É preciso construir infraestrutura e transporte para a distribuição do combustível. "Já conhecemos as técnicas de produção do gás, mas elas ainda são muito caras e complexas", afirma Jaques Paes, professor do MBA em ESG da Fundação Getúlio Vargas, em entrevista ao NeoFeed.

Como diz Gustavo Werneck, CEO da Gerdau, "não existe uma única bala de prata para descarbonizar o setor de aço”. Por isso, a maior produtora de aço do Brasil (e maior recicladora de sucata metálica da América Latina) tem estabelecido parcerias tanto com empresas quanto com centros de pesquisa.

A colaboração mais recente foi anunciada em 9 de setembro. A siderúrgica se uniu à Petrobrás para a investigação da integridade de materiais em ambiente marítimo e a produção de aço via redução direta.